好文推薦 | 光纖陣列FA點膠工序經驗分享

文章來源:納諾麥思(天津)新材料有限公司

光纖陣列FA被稱為光通信領域“精密制造巔峰產品”之一,充分體現了制造工藝之美。

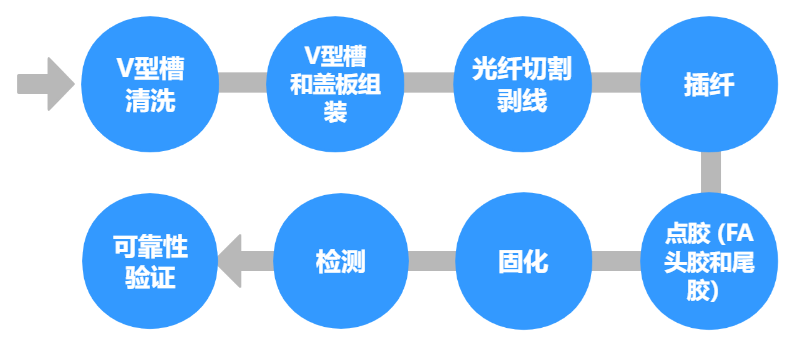

其生產過程已標準化為以下工序

今天我們以“自家手藝”這個角度,來討論下和點膠良率息息相關的一些因素。

點膠工序直接影響光纖的定位精度、粘接強度和長期可靠性。其核心在于高精度控制膠水的涂覆位置、形狀和固化效果,以確保低插入損耗(IL)和高回波損耗(RL)。

點膠工序常見的質量問題,部分源自膠水本身及施膠工藝,而另一部分則來源于其它因素。

01 膠水性能

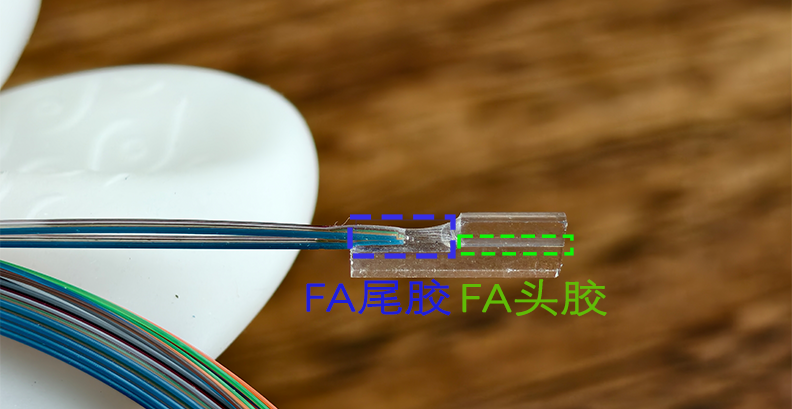

光纖陣列生產會用到兩種膠水:FA頭膠和FA尾膠。

以FA頭膠為例,FA頭膠國產替代,勢在必行這篇文章詳細分析了FA頭膠嚴格的性能要求,性能不達標的膠水,一定無法通過嚴苛的可靠性實驗,一切努力都是浪費時間。

所以說,選擇大于努力。

具備配方設計能力的膠水廠家,甚至能夠根據材料的批次差異進行配方調整和樣品驗證。

02 點膠工藝

點膠量需要進行精密控制(單點 0.01-0.1 μl)。

過少無法填充V型槽,過多會污染端面。

點膠針頭的尺寸,需與光纖間距(Pitch)相匹配。

點膠位置、壓力和速度,需與膠水粘度匹配。

脫泡也是點膠工藝的一個難點,生產廠家對于膠水中的氣泡,有嚴格的尺寸和個數控制。

03 膠水固化工藝

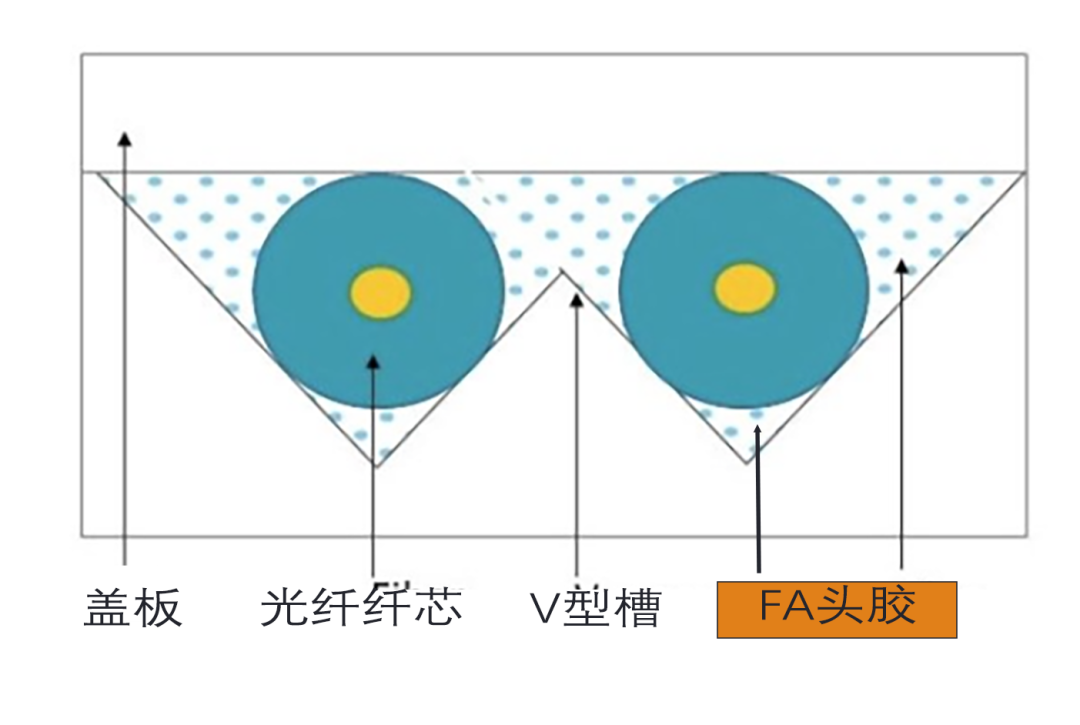

以FA頭膠為例,膠水填充在光纖與V型槽的微小間隙,通常僅幾微米至幾十微米。

尤其是V型槽底部,膠水被光纖和蓋板“遮蔽”,會一定程度影響固化UV光或熱量的滲透,容易導致固化不完全,形成”陰影”。

未固化的膠水不僅可能導致緩慢的滲漏,污染光纖端面,從而引發光功率的下降;還可能降低膠水粘接強度和可靠性,帶來極大的隱患。

固化參數要根據V型槽的材料特點進行設定,有的適合常規固化溫度,有的則適合階梯固化方案,量產前要進行謹慎考量和實驗。

04 點膠環境的清潔度

光纖陣列生產工序中,有多道工序都需要對環境清潔度進行控制, 例如,在“V型槽和蓋板組裝”工序,如果工件帶入塵屑和異物,會在點膠時裹挾進膠水中。

膠水中的雜質、異物,很可能形成氣泡或弱粘接區,最終降低光纖陣列的機械強度,帶來巨大的隱患。

尤其是點膠工序,建議廠家在萬級或千級無塵室進行。

05 材料清潔度

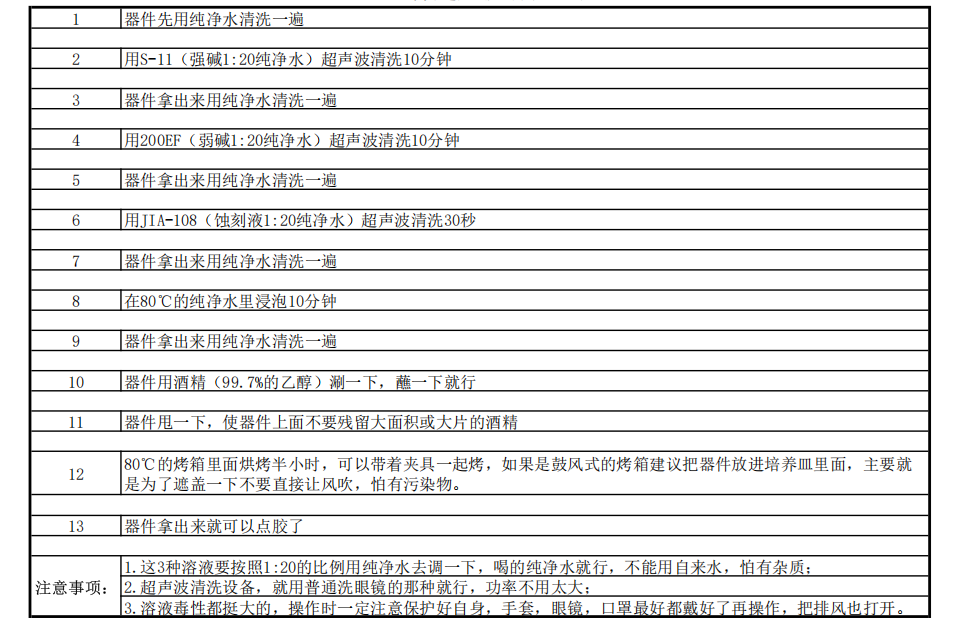

FA生產的第一個工序是“V型槽清洗”,目的是在點膠前,對V型槽和蓋板進行徹底的清潔,以避免異物附著。

清洗不干凈的異物,不僅僅會在點膠后形成雜質;堵塞V型槽的異物,甚至會導致光纖翹曲甚至斷裂。

我們推薦使用等離子清洗設備,它不僅僅能夠做好清潔,還能給V型槽的表面進行等離子處理,增加其表面能,有助于膠水的浸潤和粘接,可參考膠水浸潤的“愛情故事”這篇文章。

如果采用超聲波清潔,則一定要進行多次清潔。

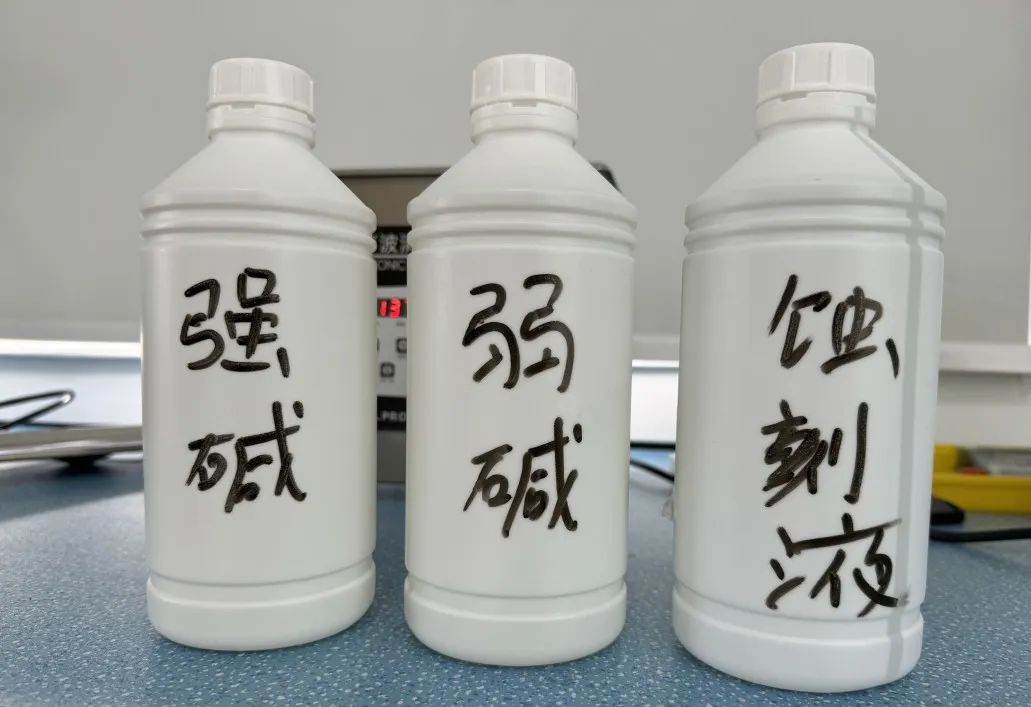

配合超聲波的清潔液,可以采用強堿+弱堿+蝕刻液的組合清潔方式,或者單一的酒精配方;需根據材料特點進行選擇。

06 借助自動化設備能有效減少點膠不良率

借助高科技自動化設備,例如,光纖切割剝線設備、自動化插纖設備、自動化點膠與視覺校準設備等,點膠后常見的"斷纖"、"錯位"等不良會顯著降低。

光纖陣列尺寸小,精度要求高,很多工序必須在顯微鏡或高精度光學輔助設備下進行。

相比人工操作,自動化設備能夠在精度、準確度上大大提高工件的合格率。

08 材料的熱膨脹系數

光纖陣列的核心功能是實現多通道光纖的精確對準,通常要求光纖間距pitch公差在±0.5μm范圍內。

點膠固化后,V型槽、FA頭膠、光纖共同構成復合的三明治結構,這三者的熱膨脹系數CTE必須要匹配。

若三者CTE不匹配,不僅僅引起光纖偏移和pitch不合格,在可靠性實驗中的溫度循環(如-40°C~85°C)之后就可能導致膠層開裂或脫粘,大大降低其機械強度。

V型槽不同批次熱膨脹系數的不穩定,也是造成點膠后光纖偏移的一個重要原因之一。

材料的選擇是關鍵,批次控制也必須可少。

07 檢測能力

點膠后的檢測工序,需檢查固化后的外觀狀態、端面位置和間距排列、光學性能測試等。

在CCD的輔助下,檢驗員正在檢查點膠后的外觀不良好的檢測能力,能在較短時間內發現質量問題,能避免出現批量性缺陷。

這里的“檢測”不僅僅包含對點膠后的產品進行逐項檢驗,更包括對全工序生產設備的定期參數點檢、檢測設備的定期校準、人員檢測能力考核(GR&R)等各種預防性檢測措施。

提前識別風險點,做好預防性點檢,才能最大可能地生產出合格品。

總結

這些年,我們服務了多家光纖陣列生產廠家完成了點膠工序的搭建。希望以上的這點分享,能夠幫助到更多的光纖陣列生產廠家。

做好膠水的選擇、點膠工藝設置、固化工藝設置的同時,也必須要從“人機料法環”各個方面做好全工序的管理,才能在點膠工序達到優秀的良率水平。

生產工藝會隨著經驗的積累和技術的進步不斷地優化和更新,“產品良率”和效率也是我們始終追求的目標,期待我們一起共同努力。

本文地址:http://www.wwwhao6v.com//Site/CN/News/2025/05/26/20250526040314605398.htm 轉載請保留文章出處

關鍵字:

文章標題:好文推薦 | 光纖陣列FA點膠工序經驗分享

2、免責聲明,凡本網注明“來源:XXX(非訊石光通訊網)”的作品,均為轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。因可能存在第三方轉載無法確定原網地址,若作品內容、版權爭議和其它問題,請聯系本網,將第一時間刪除。

聯系方式:訊石光通訊網新聞中心 電話:0755-82960080-168 Right

- · OFC 2025|億源通科技展示2D光纖陣列,助力OCS技術創新

- · Sivers Semiconductors與AI光學方案領導者簽署激光陣列生產MOU

- · 高精度光纖陣列公司MicroAlign完成100萬歐元種子輪融資

- · MicroAlign完成€100萬種子輪融資 加速高精度FA商業化

- · 艾文科技攜系列光纖陣列產品亮相日本光通信技術展(COMNEXT)

- · 譜兆代理|加拿大Luminos公司光纖陣列六維調節架夾具

- · 無限光通訊推出“光纖陣列+多芯連接頭平行光學器件”

- · 助力高速率發展,無限光推出更高密度、更小體積的光纖陣列(FA)產品

- · 無限光通訊推出“32/64通道高精度光纖陣列”

- · 珠海艾文科技新工廠開業慶典圓滿舉行!年產值將提升6倍!

- 設置首頁 | 光通訊招聘 | 企業搜索庫 | 廣告服務 | 聯系我們 | 保護私隱 | 公司介紹

Copyright ? 2009 ICCSZ.com Inc. All Rights Reserved. 訊石公司 www.wwwhao6v.com版權所有 粵ICP備12008183號-1